7 erros comuns em projetos de estruturas de aço que podem causar problemas futuros

Seja muito bem vindo mais uma vez ao blog do Calculista de Aço. Quem vos fala é o Eng. Felipe Jacob

Hoje quero trazer um conteúdo prático para vocês, listando alguns dos erros mais comuns em projetos de estruturas de aço que podem gerar problemas em alguma parte do processo de fabricação ou montagem, ou até mesmo durante a vida útil da estrutura. Então se você quer evitar dores de cabeça futuras fique ligado nessas dicas

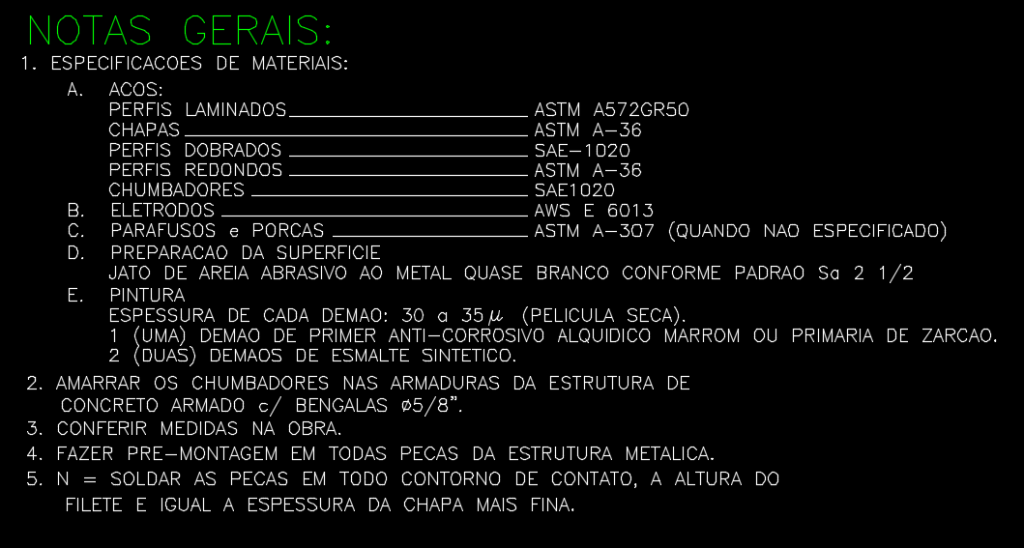

Erro 1: Não especificar o aço estrutural em projeto

Pode acreditar, mas esse é um erro bastante comum. Muitos projetistas não incluem no corpo do projeto uma especificação clara do aço a ser aplicado na obra. Esse problema é particularmente mais perigoso quando se trata de perfis formados a frio, afinal no mercado existe uma grande variedade de aços estruturais que são usados para conformação desse tipo de perfil. Se você calcular com perfil formado a frio SAE-1020 ou CF-24 por exemplo, mas não deixar isso claro no projeto, seu cliente pode aceitar cotações de aços bem inferiores, como SAE 1008, SAE1010, CF-21, etc… e você não tem nem como se defender, pois não especificou. A solução para isso é bem simples, apenas coloque uma nota geral no corpo do seu projeto, como no exemplo abaixo:

Apenas essa simples atitude já vai te resguardar de problemas futuros. É claro que você pode inserir também essa informação na própria lista de materiais que acompanha o projeto, mas geralmente uma nota simples como essa já resolve a questão.

Para obter uma tabela com as propriedades mecânicas dos aços estruturais mais utilizados, clique aqui.

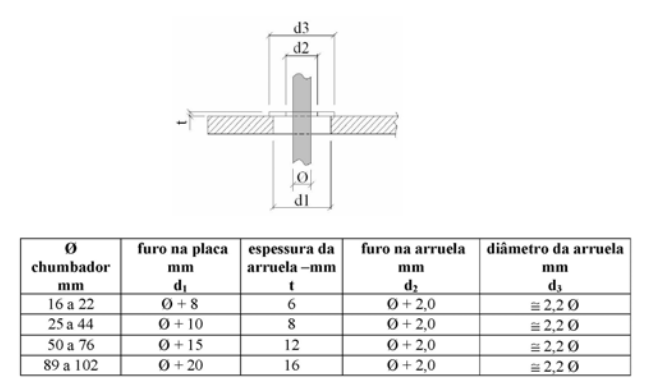

Erro 2: Especificar furos padrão de parafusos para chapas de base

Quando falamos em furos padrão de parafusos, a regra geral é que o diâmetro do furo seja pelo menos 1,5mm maior que o diâmetro externo do parafuso. Porém, essa folga pode ser pequena demais no caso de fixação de bases de pilares, que normalmente exigem ajustes maiores em campo. Não é exatamente um erro especificar furos padrão, mas a chance de você criar problemas para o seu cliente na hora da montagem é bastante grande, afinal o processo de modelagem das bases de concreto e a locação dos pilares possuem tolerâncias bastante discrepantes entre si.

Para evitar esse problema você pode adotar a recomendação de Bellei no manual interfaces aço-concreto do CBCA.

Adotando essas folgas mínimas, você reduz bastante a chance de criar algum retrabalho para o seu cliente em campo.

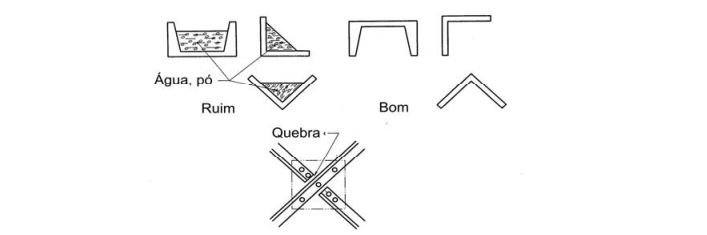

Erro 3: Criar regiões que possam acumular sujeira e umidade na estrutura.

Alguns detalhes de projeto devem ser cuidadosamente selecionados a fim de evitar que durante a vida útil da estrutura se acumulem agentes físicos ou químicos que possam acelerar o processo de corrosão da estrutura.

O segredo é basicamente evitar regiões que possam se tornar recipientes fechados, sem escape natural de sujeira ou umidade.

É importante também prestar especial atenção às regiões de união entre duas peças, mais precisamente nas frestas entre elas. Eu sei que muitos fabricantes aplicam soluções de composição de perfis, como por exemplo o perfil caixão formado por dois “U” dobrados enrijecidos, e na hora de unir essas peças fazem a solda intermitente devido ao empenamento que é gerado durante a transmissão de calor. O problema é que justamente nessas frestas podem ocorrer infiltrações de líquidos, que uma vez dentro da peça, não saem tão facilmente pelo processo de evaporação natural. Aqui é preciso ter muita atenção, pois uma corrosão que ocorre de dentro para fora é muito mais perigosa do que o contrário.

Ainda falando nesse assunto, é recomendável que o projetista determine que as placas de base sejam preenchidas por baixo com argamassa ou graute a fim de que a água que corre no piso entre pelas frestas e causem uma corrosão invisível.

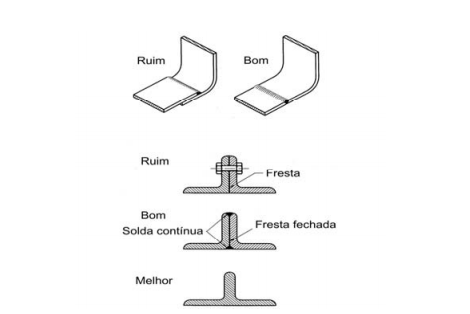

Erro 4: Especificar soldas praticamente impossíveis de executar

Tome cuidado com as especificações “tabeladas” de soldas CTRL+C>CTRL+V, que muitos projetistas usam por ai. Tenha sempre em mente que nosso trabalho consiste em melhorar a vida do fabricante, e não piorar, caso contrário não vale a pena para eles contratar um projeto estrutural. Então aqui vão algumas dicas importantes:

- Sempre que possível especifique soldas de filete, e deixe as soldas de penetração total ou parcial somente onde for realmente necessário.

- Soldas em lugares altos são sempre uma encrenca para quem está executando, então sempre que possível especifique parafusos para montagem e soldas de fábrica.

- Prefira soldas que possam ser feitas em posição plana, evite especificar soldas verticais e, principalmente, evite as soldas ‘sobrecabeça’ na qual o soldador é obrigado a soldar olhando para cima e controlando o gotejamento da solda.

- Soldas em locais muito estreitos são indesejáveis. É preferível e gera maior produtividade adotar chapas gousset para criar uma solda mais fácil de executar do que forçar o soldador a soldar em frestas muito estreitas.

Facilite a vida do fabricante e você vai ter um cliente para a vida toda.

Erro 5: Especificar bitolas exóticas no mercado.

Apesar de os catálogos de perfis apresentarem diversas espessuras e bitolas de perfis, nem todos são facilmente encontrados no mercado à pronta entrega, e por isso mesmo costumam ser mais caros e demorar mais para chegar à fabrica do seu cliente.

Aqui não adianta, essa informação só vem com a prática e conhecimento do seu mercado local, mas se você guardar as dicas abaixo já vai ter uma boa noção do que especificar em projeto e o que evitar.

a) As espessuras de perfis formados a frio mais comuns são: 2,0mm, 2,25mm*. 2,65mm, 3mm e 4,76mm. Portanto evite as espessuras 3,35mm, 3,75mm, 4,25mm, e 6,35mm. *a espessura de 2,25mm pode ser mais rara dependendo da região.

b) Os perfis laminados padrão Açominas (Perfis W) são mais disponíveis nas primeiras 3 ou no máximo nas primeiras quatro bitolas da série de uma mesma familia. Isso significa que será muito mais fácil encontrar os perfis W200X15 e W200X19,3 do que o W200X31,3. Perfis H e HP também podem ser escassos, se forem especificados acima da família de 200mm

c) Perfis U e U Enrijecido formados a frio de altura 75mm a 150mm são disponíveis normalmente, nas espessuras do item A. Perfis de altura 200mm, 250mm, 300mm já vão gerar maior dificuldade para o fabricante.

d) Cantoneiras laminadas de abas iguais são disponíveis em quase todas as bitolas até a largura de 6 polegadas. Preferência para as espessuras 1/8” e 3/16”. Espessuras de 1/4” para larguras acima de 4 polegadas já são mais fáceis de encontrar.

e) Perfis Z, Z enrijecido e Cartola são fabricados por empresas específicas. Se for utilizar, consultar os respectivos catálogos e telefonar para saber a disponibilidade desses perfis na região pretendida.

Erro 6: Especificar peças que não podem ser transportadas por caminhões comuns.

Sua treliça deve ser transportável, de preferência, deve caber em, no máximo, uma carreta comum. O mesmo vale para telhas, vigas e pilares. Então evite comprimentos maiores que 12m e larguras maiores que 2,4m. Larguras de 1,20m e 2,4 metros são ótimas pois aproveitam bem o deck do caminhão. Claro que em alguns casos muito específicos, será necessário contratar um caminhão mais largo com escolta, mas geralmente isso é bem raro.

Erro 7: Especificar peças para corte e dobra desnecessariamente.

Chapas de ligação, chapas gousset, nervuras em geral podem ser fabricadas aproveitando-se as larguras de barras chatas disponíveis no mercado. Dessa forma o seu cliente pode fabricar as próprias chapas usando ferramentas simples, como serra policorte e furadeira de bancada, e evita com isso o custo do processo de corte, dobra e furação terceirizados.

Portanto se uma nervura ou enrijecedor tem alguma dimensão prxima às bitolas comuns de barra chata disponíveis no mercado (4”, 5”, 6” por exemplo) prefira ajustar o projeto para se enquadrar em uma dessas bitolas. Seu cliente vai agradecer bastante.

E aí, gostou dessas dicas? Você tem alguma outra dica ou experiência para compartilhar com os colegas projetistas de estruturas de aço? Então coloque aqui nos comentários, vamos ajudar a melhorar a qualidade de projetos estruturais no nosso país para que mais fabricantes percebam que vale a pena contratar calculistas e projetistas competentes.

Grande abraço a todos. Eng. Felipe Jacob

Excelentes dicas!

Ótimas dicas!

Excelente artigo, Felipe! Realmente é muito importante ter essa noção da pratica na hora de elaborar nossos projetos.

Excelente artigo! Se puder falar mais um pouco sobre aço agradeceria!!!!

Excelente materia , ajudou muito a especificar o material de fabricação, grato

Carlos herique Zwetsch

Portoex Estruturas Metalicas

Londrina pr

Obrigado por mais este artigo Jacob, e fico muito mais agradecido por compartilhar seus conhecimentos.

Eng. Daniel Brandão

Quando a treliça tiver digamos vinte metros em função do vão de um pavilhão, o que fazer?

Você precisa seccionar a tesoura em partes que caibam no caminhão ou carreta e criar ligações para serem executadas em campo.

Muito legal da sua parte dar dicas como estas.

Parabéns ótimas dicas, anotei aqui!

No erro 6 faltou mencionar a altura de transporte que é a dimensão mais crítica em um transporte, mas nos demais pontos está de parabéns.